日本OFPに造形時の反り問題に対応した次世代ABSフィラメントが

ラインナップとして追加

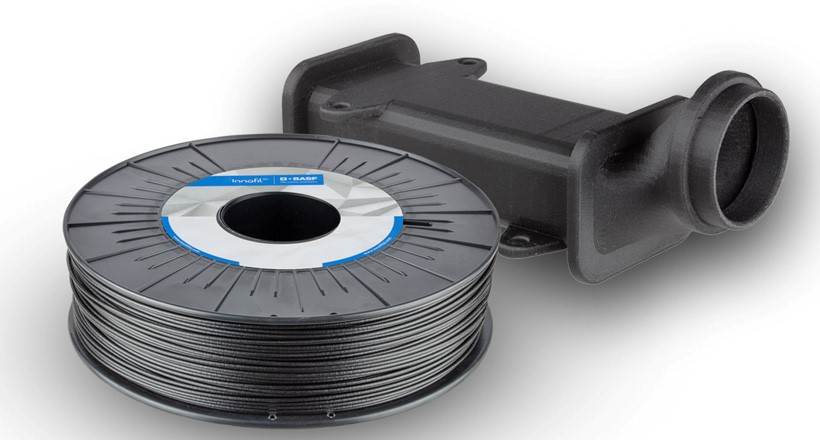

今回紹介するABS Fusion+はオランダに拠点を置くPolyscope社との共同開発により、ABSと同じ

機械特性を持ちながら反りの問題を解消した画期的なBASF社フィラメントになります

・高強度

・耐薬品性

・高耐熱性

・水溶性サポートに対応

・造形時の反りに強い

ABSは強度と加工性の高さから工業関係から幅広く使用されているフィラメントですが、

PLAと比べて反りが強く安定性に難がありました。

ABS Fusion+はBASFとポリマー樹脂の開発を得意とするオランダのPolyscope社が

スチレン無水マレイン酸(SMA樹脂)をベースに開発したXILOY™3Dを配合した素材です。

これにより造形時の反り問題を抑える他に、

従来のABSでは困難であった水溶性サポート材にも適合しているのが特徴です。

耐熱性も高く、ガラス転移温度は114℃になり強度も工業部品としての実用性を認められオランダの

オートバイクレーシングチーム「テン・ケイト・レーシング」のバイク用カスタムパーツの製作にも採用されています。

今回はABS Fusion+の反り耐性がどれ程なのか造形していきたいと思います。

- 使用フィラメント

社名:BASF

フィラメント名: Ultrafuse ABS Fusion+

- Raise3Dで造形を始める

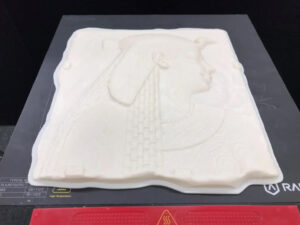

・サンプルの選定

ABSが不得意となる面積の広いプレート状のレリーフを造形します。

サイズ:250.0×276.9×20.7mm

造形時間:22時間40分

積層ピッチ:0.25㎜

スライステンプレートは通常のABSと同じ設定値で行います。

ノズル温度:240-260℃

印刷速度:40~80㎜/s

ベッド温度:100-110℃

充填率:20%

ファン速度:0~20%

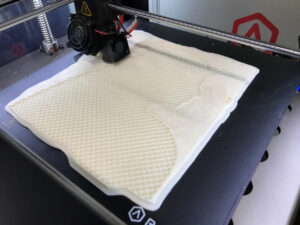

それでは造形をかけていきます。

造形の開始

ラフトから本体の造形まで進みましたが反りなく造形できています!

通常のABSであればこの時点で大半は反りが発生してしまいます。

完成しました!

全面反りは全くない印象です。

薄型の大判スクレーパーで外しましたが、力を入れても簡単には造形物がビルドサーフェスから

外れない事からも定着力の高さが伺えました。

通常のABSであれば簡単に外れてしまいますが、この通り!

あまりに定着が強すぎてラフトが外れない場合は、プリントベッドと造形物の間にアルコールを

数滴染み込ませることで簡単に外すことができます。

ABS Fusion+ はリスク防止が特徴

最後に外した後の造形物は時間経過によってわずかにABS特有のたわみがありました。

あくまでの造形時の反りに強く、失敗のリスクを防ぐのが特徴の様です。

ABS Fusion+は造形反りの少なさと相まって同社BASFの水溶性サポート材「BVOH」との定着相性も良いとの事でABS Fusion+とBVOHの造形レポートも今後もまとめていきたいと思います。